铣车复合加工中心M200Xd1 RD/M300Xd1 RD

量产型复合加工中心

从复合加工到多面加工

通过量产型复合加工中心集约工序

搭载具备车削主轴功能的倾斜转台,

将车削与铣削的复合加工到多面加工等工序

集约于1台机床。

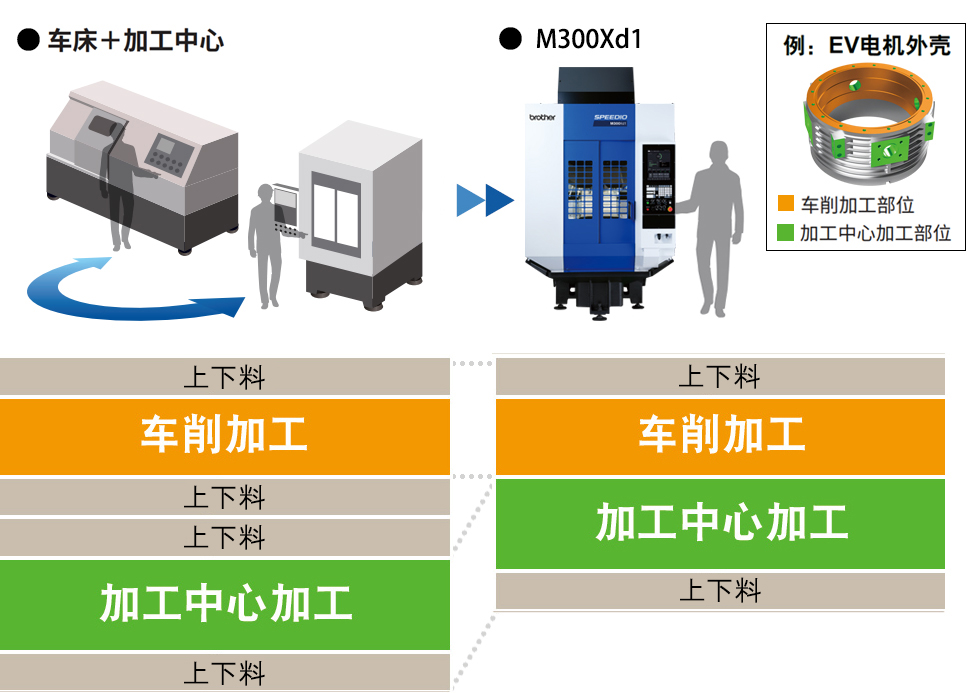

| 复合加工 |

只需1台机床,即可一次装夹完成车削加工与铣削加工。

省去了车床与加工中心之间的装卸工件的手工时间,

更能体现复合加工的优点。

复合加工的优点

・缩短机床之间的装卸工件的手动时间

・减少作业人数

・通过一次装夹实现加工精度的提升

| 多面加工 |

可通过搭载高速分度的倾斜转台,实现多面加工的工序集约,

具有与复合加工相同的优点。

| 28把刀库 |

多面加工

搭载新开发的可收纳28把刀具的链式刀库,进一步推进基于复合加工、

多面加工的工序集约。

*也可选择22把刀库

加工范围

M300Xd1 RD提供了更大的Z轴移动量与夹具范围

以及全新的28把刀库,进一步扩大了可对应工件的范围。

作为紧凑型加工中心,M300Xd1 RD更适合中大型零件的加工,M200Xd1 RD则专注于中小型零件的加工,为各种各样的零件加工提供更合适的解决方案。

| 更大的加工区域 |

保障了大范围的夹具区域,为夹具设计提供了更大的灵活 性,从而满足了各种工件加工的需求。尤其是M300Xd1 RD,在夹具回转直径扩大到 φ450的同时Z轴移动量扩大到380mm,延长了从工作台面到主轴端面的距离。由此,确保了Z轴方向的大加工区域,并提高了刀具接近性。

性,从而满足了各种工件加工的需求。尤其是M300Xd1 RD,在夹具回转直径扩大到 φ450的同时Z轴移动量扩大到380mm,延长了从工作台面到主轴端面的距离。由此,确保了Z轴方向的大加工区域,并提高了刀具接近性。

*1 A轴0°时的值。

*2 夹具区域中有部分干涉区域。请参照工作台详情。

*3 工作台侧的最大载重。

| 最大刀具长度的增加 |

可搭载的刀具长度延伸到250mm,适用于深内径车削等更多加工。

最大刀具长度

M200Xd1 RD / M300Xd1 RD

250mm

* 刀具长度为200mm以上时,根据夹具高度,刀库回转时可能会与夹具干涉。

| A轴倾斜时的刀具接近性提高 |

A轴90°时仍可确保充分的Y轴移动量,

Z轴移动量和最大刀具长度的扩大使刀具接近性进一步提高。

生产效率

无止境追求高生产效率

通过自动化实现省人化

机电一体化开发的SPEEDIO通过同步动作及刀具更换动作的优化·高速化,实现了极具优势的高生产效率。

并且, 一体型的自动上下料装置通过省空间的自动化生产,实现了生产现场的省人化。

| 无停顿ATC |

通过主轴启动/停止、刀库动作的高速化/优化,实现高速刀具更换。

28把刀库 (M200Xd1 RD)

Chip to Chip 1.4s

Tool to Tool 0.8s

| 同步动作 |

在换刀的同时进行XY轴、AC轴的定位,

减少了时间浪费。

| 高加减速主轴 |

低惯性主轴、高加减速主轴马达实现了主轴启动/停止的高速化。 主轴启动/停止时间

此外,采用DD马达的车削主轴也实现了高加减速。 加工中心主轴 0.2s 以下

车削主轴 0.3s 以下

加工能力

从铣削加工到车削加工发挥出色的加工能力

还配备5轴联动加工功能

通过采用大功率马达的铣削主轴和车削主轴、以及具备高夹紧力的倾斜转台, 在复合加工及多面加工方面发挥出色的加工能力。搭载新增的刀尖跟随功能,支持5轴联动加工。

| 铣削加工 |

中高速转速区域的主轴扭矩高,可在铝合金、铁的高速·高效率加工中发挥威力。

10,000min-1 (标准)

最大扭矩 40N・m

最大输出 18.9kW

| 车削加工 |

最高转数2,000min-1 (M200Xd1 RD) 的高输出车削主轴

最高转数2,000min-1 (M200Xd1 RD) 的高输出车削主轴

及车削刀具的双柱塞锁紧方式,能发挥出高效的车削能力。

车削主轴

M200Xd1 RD:最大扭矩 55N・m、最大输出 8.7kW

M300Xd1 RD:最大扭矩 102N・m、最大输出 9.9kW

| A轴夹紧(选配 ) |

车削加

在施加负载的加工中,机械+伺服的夹紧方式也能使机床发挥出色的加工能力, 同时实现车削的稳定加工,并提高加工精度。新增左右两侧附带夹紧机构的双体型,进一步发挥出色的加工能力。

A轴夹紧 (两侧) *1